Pourquoi le fluorure d'ammonium est essentiel pour la passivation de surface de l'aluminium

BièreL'aluminium est un métal polyvalent connu pour sa solidité, sa légèreté et sa résistance naturelle à la corrosion, ce qui le rend idéal pour des industries telles que l'aérospatiale, l'automobile et l'électronique. Cependant, malgré ses avantages, l'aluminium nécessite toujours des traitements de surface pour maximiser ses performances dans des environnements exigeants. L'un de ces traitements de surface est la passivation, un processus qui améliore la résistance de l'aluminium à la corrosion et le prépare aux revêtements ou à un traitement ultérieur.

Parmi les différents produits chimiques utilisés dans le processus de passivation de l’aluminium, le fluorure d’ammonium (NH4F) joue un rôle crucial. Le fluorure d'ammonium est particulièrement précieux en raison de ses propriétés chimiques uniques qui lui permettent de nettoyer, de graver et de préparer efficacement les surfaces en aluminium. Cet article explore pourquoi le fluorure d'ammonium est essentiel dans la passivation de l'aluminium, en se concentrant sur les principes, les mécanismes chimiques et le processus détaillé par lesquels il optimise les surfaces en aluminium pour la durabilité et le traitement ultérieur.

Comprendre la passivation de surface de l'aluminium

La passivation est un procédé de traitement de surface qui améliore la résistance à la corrosion des métaux en formant une couche d'oxyde stable et protectrice. Alors que l'aluminium forme naturellement une fine couche d'oxyde lorsqu'il est exposé à l'air, cette couche peut parfois être irrégulière ou contaminée, ce qui affecte ses qualités protectrices et empêche l'adhérence des revêtements ou traitements ultérieurs. La passivation au fluorure d'ammonium permet de modifier cette couche d'oxyde pour la rendre plus uniforme, stable et résistante à la corrosion ultérieure.

Le processus de passivation de l'aluminium comprend généralement plusieurs étapes : nettoyage initial, gravure et traitement final qui renforce la surface. Le fluorure d'ammonium est particulièrement utile dans les étapes de gravure et de nettoyage, où il aide à éliminer les impuretés et prépare l'aluminium à la passivation.

Pourquoi le fluorure d'ammonium fonctionne dans la passivation de l'aluminium

L'efficacité du fluorure d'ammonium dans la passivation de l'aluminium réside dans sa composition chimique unique, qui lui permet d'interagir avec l'oxyde d'aluminium. Lorsque l'aluminium est exposé au fluorure d'ammonium, le composé se décompose en ions ammonium (NH₄⁺) et en ions fluorure (F⁻), qui jouent des rôles distincts dans la préparation de la surface. Les principales raisons pour lesquelles le fluorure d'ammonium est efficace dans la passivation de l'aluminium sont les suivantes :

1. Élimination des couches d'oxyde d'aluminium :

L'aluminium forme naturellement une couche d'oxyde (Al2LE3) sur sa surface. Bien que cette couche d'oxyde offre une certaine résistance à la corrosion, elle peut également interférer avec l'adhérence lorsque des revêtements ou des traitements supplémentaires sont appliqués. Les ions fluorure du fluorure d'ammonium réagissent avec l'oxyde d'aluminium, le dissolvant et exposant l'aluminium frais en dessous. Cette réaction est essentielle pour créer une surface uniforme et réceptive.

2. Gravure de surface pour une meilleure adhérence :

En plus d'éliminer l'oxyde d'aluminium, le fluorure d'ammonium contribue également à rendre la surface de l'aluminium rugueuse. Le processus de gravure augmente la surface et crée des microstructures qui améliorent l'adhérence des revêtements ou des couches d'anodisation, ce qui est essentiel pour la durabilité dans les applications industrielles.

3、Propreté améliorée :

Le fluorure d'ammonium élimine efficacement les résidus organiques, les huiles et autres contaminants de la surface de l'aluminium. Cette action nettoyante est cruciale car les contaminants peuvent inhiber la passivation et affaiblir la liaison entre l'aluminium et les revêtements ou traitements appliqués.

Le mécanisme chimique du fluorure d'ammonium dans l'élimination de l'oxyde d'aluminium

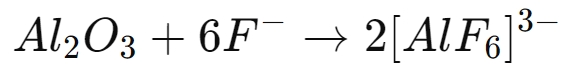

L'efficacité du fluorure d'ammonium réside dans sa capacité chimique à décomposer la couche d'oxyde d'aluminium. Lorsque le fluorure d'ammonium (NH4F) est appliqué sur une surface en aluminium, il se dissocie en solution en ions fluorure (F-) et des ions ammonium (NH4+). Les ions fluorure, étant très réactifs, interagissent avec la couche d'oxyde d'aluminium (Al2LE3) selon la réaction suivante :

Cette réaction forme des complexes aluminium-fluorure solubles, qui dissolvent efficacement la couche d'oxyde d'aluminium et laissent une surface d'aluminium propre et exposée. La dissolution de la couche d'oxyde prépare la surface à la passivation en éliminant les irrégularités et en garantissant l'uniformité.

Les ions fluorure sont particulièrement efficaces pour cibler et dissoudre l'oxyde d'aluminium sans affecter de manière significative l'aluminium sous-jacent, ce qui permet un processus de gravure contrôlé. En dissolvant la couche d'oxyde, le fluorure d'ammonium révèle une surface d'aluminium fraîche qui peut se lier efficacement à des traitements ou revêtements supplémentaires.

Processus détaillé de passivation de l'aluminium à l'aide de fluorure d'ammonium

Le processus de passivation de l'aluminium au fluorure d'ammonium comprend généralement plusieurs étapes, chacune conçue pour maximiser la durabilité du métal et son aptitude à subir des traitements ultérieurs. Le processus suit généralement les étapes suivantes :

1. Nettoyage initial :

La surface en aluminium est d'abord nettoyée pour éliminer les huiles, graisses ou contaminants particulaires. Cela peut impliquer un lavage avec une solution alcaline ou des agents dégraissants pour garantir que la surface est exempte de substances qui pourraient interférer avec le fluorure d'ammonium.

2. Application du fluorure d'ammonium :

L'aluminium est ensuite immergé dans une solution aqueuse contenant du fluorure d'ammonium, souvent mélangé à d'autres acides pour créer un environnement à pH contrôlé. Pendant l'immersion, le fluorure d'ammonium se décompose en ions ammonium et fluorure, qui initient le processus de gravure et d'élimination de l'oxyde. La concentration de fluorure d'ammonium et le temps d'immersion sont soigneusement contrôlés pour atteindre le niveau de préparation de surface souhaité sans perte de matériau excessive.

3. Élimination des oxydes et gravure de surface :

Lors du traitement au fluorure d'ammonium, les ions fluor réagissent avec la couche d'oxyde d'aluminium, la dissolvent et laissent une surface d'aluminium propre. Le processus de gravure crée simultanément des piqûres microscopiques et des rugosités sur la surface de l'aluminium, améliorant ainsi ses propriétés d'adhérence. Cette surface rugueuse est particulièrement utile pour les applications industrielles qui nécessitent des liaisons solides et durables entre l'aluminium et les revêtements de protection.

4. Rinçage :

Après la gravure, la surface de l'aluminium est soigneusement rincée à l'eau déionisée pour éliminer tout résidu de fluorure d'ammonium et de sous-produits de réaction. Cette étape garantit qu'aucun résidu chimique ne subsiste, ce qui pourrait affecter la qualité de la couche de passivation ou du revêtement protecteur ultérieur.

5. Traitement de passivation :

Une fois la surface gravée et nettoyée, l'aluminium subit le processus de passivation proprement dit. Il peut s'agir d'anodisation (un procédé électrochimique qui épaissit la couche d'oxyde), de conversion au chromate ou d'application d'une autre forme de revêtement protecteur. La surface d'aluminium fraîchement préparée est très réceptive à ces traitements, ce qui permet d'obtenir une couche de passivation plus uniforme et plus durable.

6. Rinçage final et séchage :

Après le traitement de passivation ou de revêtement, l'aluminium est à nouveau rincé et séché. Le résultat final est une surface en aluminium passivé avec une résistance accrue à la corrosion et une meilleure adhérence pour les revêtements ou les traitements, ce qui le rend idéal pour les applications industrielles exigeantes.

Applications de l'aluminium passivé dans l'industrie

L'utilisation du fluorure d'ammonium dans le processus de passivation de l'aluminium est largement adoptée dans diverses industries qui nécessitent des composants en aluminium à hautes performances et résistants à la corrosion. Certaines des industries et applications clés comprennent :

1. Aérospatiale :

Dans l'aéronautique, l'aluminium est largement utilisé dans la production de composants structurels en raison de sa légèreté et de sa grande résistance. La passivation contribue à améliorer la durabilité de ces composants, garantissant qu'ils peuvent résister aux conditions extrêmes rencontrées pendant le vol. Le fluorure d'ammonium est particulièrement utile pour préparer les surfaces en aluminium à l'anodisation, qui fournit une couche protectrice supplémentaire contre la corrosion et l'usure.

2. Automobile :

Dans le secteur automobile, l'aluminium est utilisé dans les moteurs, les panneaux de carrosserie et d'autres composants. En améliorant la résistance à la corrosion et l'adhérence de la peinture des surfaces en aluminium, la passivation au fluorure d'ammonium contribue à la longévité des composants automobiles, en particulier dans les environnements difficiles comme ceux à forte humidité, au sel ou aux polluants.

3. Électronique :

En électronique, la passivation de l'aluminium est essentielle pour les pièces utilisées dans les appareils tels que les dissipateurs thermiques, les boîtiers et les matériaux conducteurs. La couche de passivation assure l'isolation et empêche la corrosion des composants exposés à des conditions environnementales variables. Le fluorure d'ammonium garantit que la couche de passivation est uniforme et adhère fermement à la surface, améliorant ainsi la fiabilité du composant.

4. Marin :

L'aluminium est couramment utilisé dans l'industrie maritime en raison de sa résistance naturelle à la corrosion par l'eau salée. La passivation améliore encore cette propriété, garantissant que les composants en aluminium, tels que les coques, les accessoires et les cadres, durent plus longtemps dans l'environnement marin difficile. L'utilisation de fluorure d'ammonium est essentielle pour préparer ces surfaces à résister à l'exposition à l'eau salée.

Le fluorure d'ammonium joue un rôle indispensable dans la passivation de l'aluminium en permettant une élimination efficace de la couche d'oxyde et une gravure de surface. Sa capacité à dissoudre chimiquement la couche d'oxyde naturelle et à préparer une surface rugueuse le rend idéal pour les applications où des composants en aluminium hautes performances sont nécessaires. Les propriétés uniques du fluorure d'ammonium contribuent à maximiser la durabilité, la résistance à la corrosion et les capacités d'adhérence de l'aluminium, ce qui en fait un composant essentiel dans les industries qui dépendent de l'aluminium pour sa résistance et sa longévité.